激光刻蚀加工解决方案

方案概述

面向航空航天的复杂曲面高精密金属及非金属微结构加工需求,专注于复杂曲面微结构的激光高质量、高效率加工技术,为客户提供包括纳秒激光、皮秒激光和飞秒激光在内的高端精细加工服务及全套产品解决方案。

一、技术原理与适用范围

1. 核心原理

激光刻蚀通过聚焦高能量激光束(光子能量>材料化学键能),实现材料的热 ablation(烧蚀)、光化学分解或等离子体剥离,在基材表面形成精准的沟槽、图案或去除特定层(如涂层、氧化层),无需物理接触,无工具磨损。

2. 适用材料与场景

| 材料类型 | 典型应用场景 | 推荐激光类型 |

| 金属(钢 / 铝 / 铜) | 铭牌刻字、PCB 导电槽、模具纹理 | 光纤激光(1064nm) |

| 非金属(塑料 / 玻璃) | 手机壳图案、玻璃刻度、陶瓷标识 | CO₂激光(10.6μm)/ 紫外激光(355nm) |

| 半导体(硅 / 砷化镓) | 芯片电路刻蚀、MEMS 结构加工 | 深紫外激光(248nm)/ 飞秒激光 |

| 复合材料(碳纤维 / FRP) | 航空部件标识、涂层去除 | 光纤激光 + 脉冲调制技术 |

二、核心系统组件选型

1. 激光器选型(关键核心)

| 激光类型 | 功率范围 | 脉冲宽度 | 优势 | 适用场景 |

| 光纤激光 | 10-100W | ns 级 | 高能量密度、性价比高 | 金属批量刻蚀、深度>50μm 加工 |

| 紫外激光 | 5-30W | ps 级 | 冷加工、热影响区小(<1μm) | 高精度非金属、半导体微刻蚀 |

| 飞秒激光 | 1-20W | fs 级 | 无热损伤、超精细加工 | 半导体芯片、MEMS 器件 |

| CO₂激光 | 30-300W | μs 级 | 非金属吸收性好、速度快 | 大面积塑料 / 木材刻蚀 |

2. 光路与运动系统

扫描振镜:选用 3 轴 / 5 轴振镜(定位精度 ±10μm),搭配 F-theta 透镜(焦距 100-400mm),支持最大 300mm×300mm 加工幅面,适合高速平面刻蚀;

运动平台:XY 轴直线电机平台(重复定位精度 ±2μm),Z 轴自动对焦模块,适配非平面(如曲面、台阶面)加工;

视觉定位系统:CCD 视觉相机 + 图像识别算法,实现材料偏移补偿(±5μm 内),支持批量工件自动对位。

3. 辅助系统配置

除尘系统:工业级烟尘净化器(风量≥150m³/h)+ 负压吸附装置,避免粉尘污染刻蚀面和光路;

冷却系统:水冷机(控温精度 ±0.1℃),保障激光器长时间稳定工作;

气体保护:惰性气体(氮气 / 氩气)喷射装置,防止金属氧化(如不锈钢刻蚀),提升边缘光滑度;

无碳化专用组件:低温气体喷射器(控温≤-5℃)、脉冲能量稳定器(波动≤±2%),适配无碳化加工需求。

三、分材料工艺参数优化(核心实操指南)

1. 金属材料刻蚀(以不锈钢为例)

| 加工目标 | 激光功率 | 扫描速度 | 脉冲频率 | 刻蚀深度 | 边缘粗糙度 Ra |

| 浅表层标识(<10μm) | 10-15W | 2000-3000mm/s | 50-100kHz | 5-10μm | <0.8μm |

| 中深度沟槽(10-50μm) | 20-30W | 800-1500mm/s | 30-50kHz | 10-50μm | <1.2μm |

| 深槽加工(>50μm) | 40-60W | 300-800mm/s | 10-30kHz | 50-200μm | <1.5μm |

优化技巧:采用 "多遍浅刻" 替代 "一遍深刻",减少热影响区(HAZ);刻蚀后用超声波清洗去除残渣。

2. 非金属材料刻蚀(以玻璃为例)

激光类型:紫外激光(355nm),避免 CO₂激光导致的玻璃崩边;

关键参数:功率 8-12W,速度 1500-2500mm/s,脉冲频率 80-120kHz;

辅助措施:刻蚀前涂覆专用抗反射膜,刻蚀后用酒精擦拭表面,提升透光率。

3. 半导体材料刻蚀(以单晶硅为例)

激光类型:飞秒激光(1030nm),脉冲宽度 50fs,避免热损伤;

工艺参数:功率 5-8W,速度 500-1000mm/s,聚焦光斑直径<5μm;

环境要求:洁净度 Class 1000 无尘车间,氮气氛围(氧含量<1%)。

四、行业定制化应用方案

1. 电子制造行业(PCB/FPC 刻蚀)

需求:导电铜层刻蚀(线宽≤50μm)、覆盖膜开窗、盲槽加工;

方案:紫外激光 + 双视觉定位,支持最大 600mm×600mm 基板,刻蚀精度 ±3μm;

优势:替代传统化学蚀刻,无废液污染,加工效率提升 30%。

2. 汽车制造行业(零部件标识)

需求:发动机缸体、底盘部件的二维码 / 序列号刻蚀(耐高低温、耐腐蚀);

方案:光纤激光(20W)+ 3D 动态聚焦,适配曲面 / 异形件,刻蚀深度 10-20μm,符合 ISO 15790 标准;

配套:在线视觉检测系统,实时验证刻蚀清晰度和对比度。

3. 医疗器材行业(植入式器件刻蚀)

需求:钛合金支架的微通道刻蚀(孔径≤100μm)、表面纹理化(提升生物相容性);

方案:飞秒激光(10W)+ 真空加工腔,无热损伤,表面粗糙度 Ra<0.5μm;

合规:满足 ISO 13485 医疗器材质量体系,刻蚀后无菌处理。

五、质量控制与检测体系

尺寸精度检测:激光干涉仪(测量精度 ±0.1μm)+ 2D 影像仪,抽检比例≥5%;

表面质量检测:原子力显微镜(AFM)检测粗糙度,高倍显微镜(500×)检查边缘毛刺;

无碳化专项检测:红外光谱仪(检测碳化产物特征峰)、色差仪(ΔE≤0.5),确保无碳残留;

一致性保障:采用 PLC + 运动控制卡联动,存储工艺参数库(支持 1000 + 配方),批量生产 CPK≥1.33。

七、工艺关键点(核心控制要素)

1. 参数动态匹配

核心逻辑:刻蚀参数(功率 / 速度 / 频率)需与材料特性(熔点、热导率、吸收率)、加工目标(深度 / 线宽)形成闭环匹配,例如高导热材料(铜)需提升激光功率密度,低熔点材料(塑料)需降低单脉冲能量;

实操要点:建立 "材料 - 参数 - 效果" 数据库,批量生产前通过试刻(样本≥3 件)验证参数合理性,重点监控刻蚀深度一致性(偏差≤±5%)和边缘质量。

2. 热影响区(HAZ)控制

关键目标:金属材料 HAZ 宽度≤10μm,非金属材料≤5μm,避免材料变形、性能退化(如半导体漏电、塑料脆化);

控制手段:① 采用短脉冲激光(ps/fs 级)替代长脉冲(μs 级);② 实施 "多遍浅刻 + 间隔冷却"(每遍刻蚀深度≤5μm,间隔时间≥1s);③ 优化扫描路径(如螺旋扫描替代直线扫描),减少局部能量累积。

3. 定位与对焦精度保障

核心要求:批量工件对位偏差≤±5μm,聚焦光斑直径波动≤±0.5μm;

实现措施:① 视觉定位系统定期校准(每日 1 次),补偿相机畸变和平台误差;② Z 轴自动对焦模块采用激光三角测距技术,实时补偿材料厚度偏差(≤±20μm);③ 光路系统加装恒温罩(控温 20±2℃),避免环境温度变化导致的光路偏移。

4. 无碳化核心控制要点

能量控制:采用 "低功率 + 高频率 + 快速度" 组合,避免单脉冲能量过高导致材料热解碳化;

氛围控制:刻蚀区域通入高纯度惰性气体(氮气纯度≥99.99%),置换氧气(氧含量≤0.5%),抑制氧化碳化;

冷却辅助:非金属材料刻蚀时,通过低温气体喷射(温度 - 5~0℃)或水冷夹具快速导出热量,阻断碳化反应链。

八、实现难点与解决方案

1. 微纳尺度刻蚀(线宽≤20μm)难点

核心挑战:光斑衍射效应导致线宽膨胀,边缘毛刺增多,深度控制难度大;

解决方案:① 选用深紫外激光(248nm/193nm)或飞秒激光,缩小衍射光斑;② 采用 "近场刻蚀" 技术(聚焦距离≤1mm),提升光斑能量集中度;③ 刻蚀后增加等离子体清洗工序(时间 30~60s),去除边缘毛刺(残留高度≤0.5μm)。

2. 复杂曲面 / 异形件刻蚀难点

核心挑战:曲面曲率导致聚焦距离变化,局部能量分布不均,刻蚀深度不一致;

解决方案:① 采用 5 轴联动运动平台 + 3D 动态聚焦系统,实时补偿曲面高度差(补偿精度 ±1μm);② 视觉系统加装 3D 轮廓扫描模块,提前获取工件曲面数据,生成自适应扫描路径;③ 降低单次扫描速度(≤800mm/s),提升路径跟随精度。

3. 无碳化加工难点(非金属 / 热敏材料)

核心挑战:材料热稳定性差(如 PI 膜、PMMA),易因局部高温发生热解碳化,影响产品外观和性能(如医疗器材生物相容性、电子器件绝缘性);

解决方案:① 激光选型优先紫外 / 飞秒激光(冷加工特性),替代 CO₂激光;② 优化脉冲波形(如方波脉冲替代高斯脉冲),降低能量衰减区的热影响;③ 刻蚀前在材料表面涂覆专用防碳化涂层(如 SiO₂薄膜),刻蚀后通过有机溶剂(如丙酮)去除,涂层厚度≤1μm,不影响刻蚀精度。

4. 高硬度材料(如陶瓷、硬质合金)刻蚀难点

核心挑战:材料硬度高(HRC≥60)、脆性大,刻蚀效率低,易产生裂纹;

解决方案:① 选用光纤激光(1064nm)+ 脉冲调制技术(脉冲占空比≤10%),提升材料去除率;② 采用 "预裂纹抑制" 工艺(首遍刻蚀功率降低 30%,形成预沟槽),避免后续刻蚀时裂纹扩展;③ 刻蚀后进行退火处理(金属材料 200~300℃/1h,陶瓷材料 500~600℃/2h),释放内应力。

九、无碳化加工专项方案(着重描述)

1. 无碳化加工定义与适用场景

定义:通过工艺优化和设备配置,实现刻蚀区域无碳元素残留(碳化率≤0.1%)、表面无焦黑层,保持材料原有性能和外观;

核心适用场景:医疗器材(植入式器件、手术器械)、食品接触材料(塑料包装、金属餐具)、高精度电子器件(半导体芯片、柔性电路)、光学元件(玻璃透镜、光学薄膜)。

2. 分材料无碳化实现策略

(1)金属材料(不锈钢、钛合金)

激光选型:光纤激光(1064nm),脉冲宽度≤20ns,避免长脉冲导致的氧化碳化;

关键参数:功率 15-25W,扫描速度 1500-2500mm/s,脉冲频率 80-120kHz,单脉冲能量≤0.3mJ;

辅助措施:① 氮气保护(流量 10-15L/min),覆盖刻蚀区域;② 刻蚀后用柠檬酸溶液超声清洗(温度 40℃,时间 5min),去除氧化层;③ 表面粗糙度控制 Ra<0.6μm,无碳化物残留(通过 XPS 检测确认)。

(2)非金属材料(PMMA、PI 膜、玻璃)

激光选型:紫外激光(355nm)或飞秒激光(1030nm),绝对避免 CO₂激光(易导致严重碳化);

关键参数(PMMA 为例):功率 5-8W,扫描速度 2000-3000mm/s,脉冲频率 100-150kHz,聚焦光斑直径≤15μm;

核心控制:① 低温氮气喷射(温度 - 5℃,流量 8-12L/min),实时冷却刻蚀表面;② 采用 "单次浅刻"(深度≤3μm),避免多遍刻蚀的能量累积;③ 刻蚀后用异丙醇擦拭,去除表面残留物,透光率保持≥95%(原材透光率基础上下降≤3%)。

(3)半导体材料(单晶硅、GaAs)

激光选型:飞秒激光(1030nm),脉冲宽度 50-100fs,无热损伤特性;

关键参数:功率 3-6W,扫描速度 800-1200mm/s,脉冲频率 50-80kHz,能量密度≤1J/cm²;

环境要求:Class 1000 无尘车间,真空度≤10Pa(或氮气氛围氧含量≤0.1%),避免空气中氧气参与碳化反应;

检测标准:刻蚀区域无碳峰(拉曼光谱检测),表面平整度≤0.3μm,电学性能无退化(电阻率变化≤±2%)。

3. 无碳化加工质量验证方法

外观检测:高倍显微镜(1000×)观察,无焦黑、无碳化物附着,颜色与原材一致(色差 ΔE≤0.5);

成分检测:

① 红外光谱仪(FTIR):无 C-H、C=C 特征吸收峰;

② X 射线光电子能谱(XPS):碳元素含量≤0.5%(原材碳含量基础上增长≤0.1%);

性能检测:

① 医疗器材:细胞毒性≤1 级(ISO 10993 标准),无致敏性;

② 电子器件:绝缘电阻≥10¹²Ω(非金属材料),导通电阻变化≤±5%(金属材料);

③ 光学元件:透光率≥90%(波长 400-800nm),雾度≤0.2%。

|

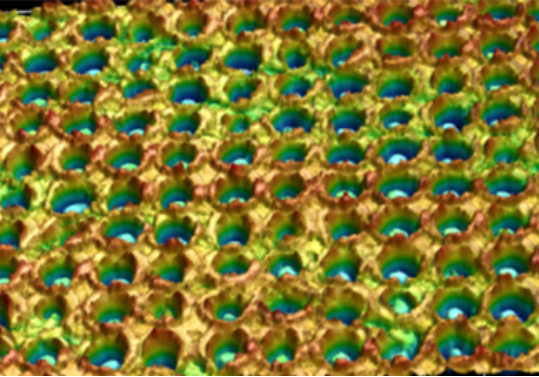

金属材料表面激光毛化

激光加工高温合金表面,最大粗糙度可达 Ra15 薄壁件无变形,无氧化,无重熔层 |

|

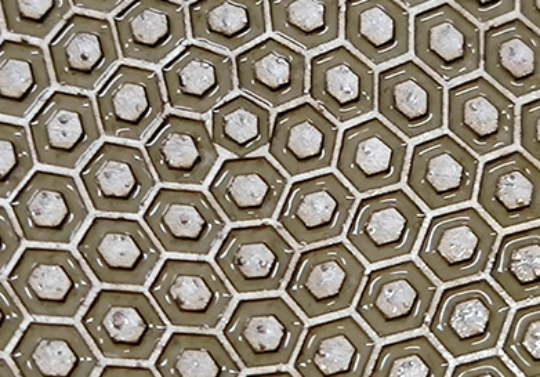

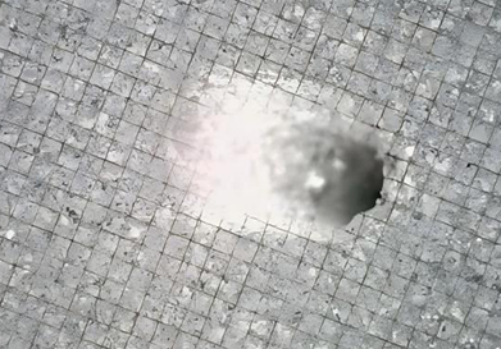

复合材料表面激光毛化

激光加工编织类复材表面 露出玻璃纤维层 不损伤玻璃基材 基材无发黑碳化 |

|

复合材料表面激光毛化

激光加工编织类复材表面 露出玻璃纤维层 不损伤玻璃基材 基材无发黑碳化 |

|

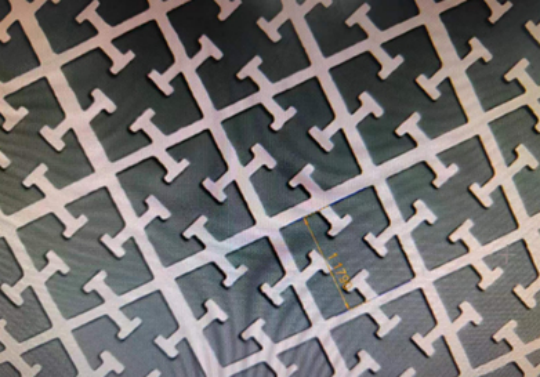

谐振微结构刻蚀

多层金属镀层+复材基材,刻蚀基材 ≤30um损伤 加工精度≤±0.01mm 最小加工尺寸≤0.1mm 刻蚀后镀层无脱落,基材无发黑碳化 |

|

谐振微结构刻蚀

3um铝镀层+玻璃纤维复材,刻蚀铝 ≤5um镀层,基材损伤 加工精度≤±0.01mm 最小加工尺寸≤0.1mm 无铝颗粒残留,玻璃纤维无碳化 |

|

谐振微结构刻蚀

加工精度≤±0.01mm 最小加工尺寸≤0.1mm 金属镀层+复合材料基材,刻蚀表面金属镀层,复材无损伤无发黑无碳化 |

|

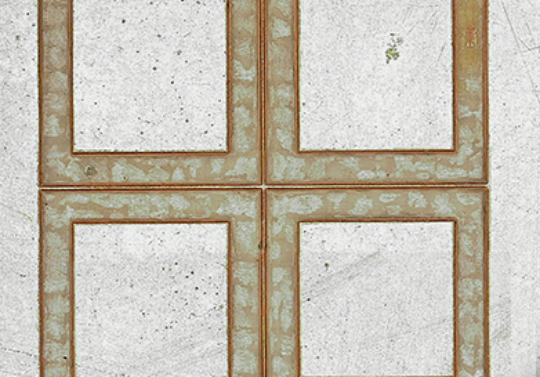

摩擦环刻蚀

刻蚀深度≤5±1μm 加工精度≤±0.01mm 深度精度≤±0.005mm 零件外观无划痕、无氧化、无毛刺、无重熔层 |

|

金属厚度

零件尺寸0.3mm、0.1mm 高度≤180mm 单个阵子尺寸1.18mm 加工精度≤±0.01mm 最小加工尺寸0.1mm 切割后无毛刺、无碳化 |

|

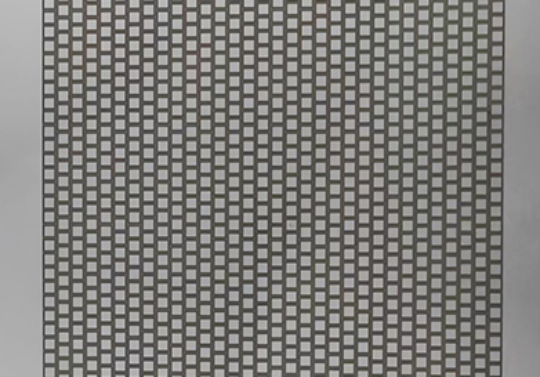

特种涂层微结构划线

五轴联动X、Y、Z、Gx、Gy激光≤0.02mm加工线宽≤0.02mm 加工深度≤0.01mm 线间距≤0.2+0.005mm 加工线条匀称,无明显弯曲变形、发黑 |