光子制造的加工优势及电子领域精密切割详细方案

一、光子制造(激光切割)的核心加工优势

光子制造以激光为能量载体,通过光子与材料的相互作用实现加工,其核心优势集中体现在以下方面,且显著优于传统机械切割(冲裁、线切割)、等离子切割等方式:

1. 高精度:微纳级控制,公差趋近零

原理支撑:激光束可通过透镜聚焦至微米级光斑(最小可达 1-5μm),光子能量高度集中,加工过程无机械接触、无刀具磨损,避免了传统机械切割的 "刀具变形""材料挤压" 误差。

关键参数表现:

定位精度:±0.1-1μm(配合视觉定位系统可低至 ±0.05μm);

切割公差:±0.005-0.02mm(传统机械切割通常为 ±0.1-0.5mm);

边缘粗糙度:Ra<0.5μm(传统切割 Ra 多为 1-5μm);

优势对比:传统线切割加工精度受电极丝损耗影响,无法满足电子领域微纳级零件需求;而激光切割可实现 0.01mm 以下的微孔、微槽加工,适配电子元件小型化趋势。

2. 柔性化:无模快速适配,多场景兼容

原理支撑:激光切割路径由 CAD 图纸直接生成,通过数控系统实时调整,无需定制模具,可快速切换加工形状、尺寸及材料。

核心表现:

形状适配:可加工异形孔、复杂曲线、点阵结构等传统切割难以实现的形状,适配电子元件个性化设计;

材料兼容:可切割金属(铜、铝、不锈钢)、非金属(PCB、FPC、陶瓷、光纤)及复合材料(高频覆铜板),无需更换加工设备;

批量切换:小批量定制与大批量量产可共用一套设备,换型时间(传统冲裁换模需数小时)。

3. 辅助优势:低损伤、高效率、高一致性

热影响区小(HAZ):冷加工激光(紫外、飞秒)热影响区 μm,避免电子元件因高温变形、焊盘脱落;

加工效率高:金属切割速度可达 500-1000mm/s,非金属可达 300-500mm/s,是传统线切割的 3-5 倍;

一致性强:自动化程度高,批量加工良率 > 99.5%,满足电子行业高可靠性要求。

二、电子领域精密切割详细方案

(一)消费电子:适配小型化、轻量化、高集成需求

消费电子零件具有 "尺寸小、精度要求高、材料多样" 特点,典型加工对象包括 PCB/FPC、手机中框、摄像头模组、电池极耳等,方案如下:

| 加工对象 | 技术要求 | 激光选型 | 工艺设计 | 关键参数 | 应用效果 |

| 柔性线路板(FPC) | 边缘无毛刺、无热变形,适配折叠屏手机弯曲需求 | 紫外激光(355nm) | 扫描式冷切割,分层剥离材料,避免热传导 | 光斑直径 20μm,切割速度 300mm/s,边缘粗糙度 Ra | 解决传统模切 "边缘起翘" 问题,良率从 95% 提升至 99.8% |

| 手机中框(铝合金 / 不锈钢) | 尺寸公差 ±0.02mm,表面无氧化,适配屏幕装配 | 光纤激光(1064nm) | 飞行光路 + 视觉定位,多光束同步切割 | 功率 500-800W,切割速度 500mm/s,垂直度 > 90° | 替代传统 CNC 铣削,加工效率提升 40%,成本降低 25% |

| 摄像头模组微孔 | 孔径 50-100μm,孔壁光滑,无碎屑污染 | 飞秒激光(1030nm) | 脉冲宽度 00fs,非热 ablation 加工 | 脉冲能量 10μJ,重复频率 1MHz,孔位精度 ±0.01mm | 避免传统钻孔 "孔壁毛刺" 导致的成像模糊,适配 4800 万像素以上模组 |

| 电池极耳(铜 / 铝箔) | 厚度 0.05-0.1mm,切割无卷边,导电性能无损 | 光纤脉冲激光 | 低功率高速切割,配合负压吸屑系统 | 功率 50W,切割速度 1000mm/s,边缘无氧化层 | 解决传统剪切 "卷边短路" 风险,极耳断裂强度提升 30% |

(二)汽车电子:满足高可靠性、耐环境、大批量需求

汽车电子零件需承受高温、振动、腐蚀等严苛环境,典型加工对象包括 ECU 主板、电池包母线、传感器外壳、连接器端子,方案如下:

| 加工对象 | 技术要求 | 激光选型 | 工艺设计 | 关键参数 | 应用效果 |

| 汽车 PCB(ECU / 车载娱乐) | 厚 0.8-2.0mm,分层切割无毛刺,保护元器件 | 红外激光(1064nm) | 分层扫描切割,实时温度监测 | 功率 300W,切割速度 200mm/s,热影响区 < 20μm | 替代传统铣刀切割,避免 "元器件脱落",适配 - 40℃~125℃工作环境 |

| 电池包铜排 / 铝排(厚度 1-3mm) | 边缘无毛刺,导电性能无损,耐振动 | 光纤连续激光 | 高功率高速切割,配合去毛刺工序 | 功率 800-1500W,切割速度 500mm/s,毛刺高度 02mm | 解决传统冲压 "毛刺短路" 风险,电池包循环寿命提升 20% |

| 毫米波雷达外壳(铝合金) | 孔位精度 ±0.01mm,无电磁干扰 | 皮秒激光(532nm) | 微纳级光斑切割,孔壁垂直度 > 95% | 光斑直径 10μm,脉冲能量 5μJ,重复频率 500kHz | 避免传统加工 "电磁屏蔽失效",雷达探测距离提升 15% |

| 连接器端子(黄铜 / 磷青铜) | 尺寸公差 ±0.03mm,表面无氧化,插拔寿命 > 10 万次 | 光纤脉冲激光 | 多工位同步切割,在线检测 | 功率 100W,切割速度 800mm/s,表面粗糙度 Ra.8μm | 替代传统冲裁,换型成本降低 80%,适配汽车电子批量生产 |

(三)通讯电子:适配高频、高速、高装配精度需求

通讯电子(尤其是 5G / 光通讯领域)对信号传输效率、零件装配精度要求极高,典型加工对象包括 5G 天线振子、光模块外壳、光纤连接器、高频 PCB,方案如下:

| 加工对象 | 技术要求 | 激光选型 | 工艺设计 | 关键参数 | 应用效果 |

| 5G 基站天线振子(铝合金 / 铜合金) | 尺寸公差 ±0.03mm,表面无氧化,信号损耗低 | 光纤激光(1064nm) | 飞行切割 + 等离子抛光 | 功率 600-1000W,切割速度 800mm/s,表面氧化层厚度 < 5μm | 替代传统压铸 + 机加工,加工效率提升 60%,信号传输效率提升 10% |

| 光模块外壳(不锈钢 / 铝合金) | 微孔直径 50-200μm,孔壁光滑,无颗粒污染 | 飞秒激光(1030nm) | 非热加工 + 负压除尘 | 脉冲宽度 50fs,脉冲能量 20μJ,孔壁粗糙度 Ra<0.2μm< strong=""> | 避免传统钻孔 "颗粒污染" 导致的光信号衰减,光模块传输速率达 100Gbps |

| 光纤连接器(SC/LC 接头) | 陶瓷插芯微孔直径 125μm,同心度 ±0.5μm | 紫外飞秒激光 | 双光束对准切割,实时校准 | 光斑直径 5μm,定位精度 ±0.1μm,同心度误差.3μm | 解决传统研磨 "同心度偏差" 问题,光纤连接损耗 < 0.1dB |

| 高频 PCB(罗杰斯板材) | 无分层、无毛刺,适配 28GHz 以上高频信号 | 紫外激光(355nm) | 低温切割 + 分层剥离 | 功率 50W,切割速度 150mm/s,边缘平整度 ±0.005mm | 避免传统切割 "分层信号反射",高频信号衰减降低 25% |

三、核心优势与电子领域需求的适配逻辑

高精度适配小型化趋势:电子元件尺寸从毫米级向微米级迭代(如光模块微孔、光纤连接器),激光切割的微纳级控制满足 "小尺寸、高装配精度" 需求;

柔性化适配快速迭代:消费电子、通讯电子产品更新周期缩短至 6-12 个月,激光切割无模换型能力降低研发成本,适配多品种、小批量生产;

低损伤适配高可靠性:电子元件集成度高(如 PCB 板元器件密集),激光切割的小热影响区的特性避免周边部件损伤,保障产品稳定性;

多材料兼容适配多样化需求:电子领域同时涉及金属、非金属、复合材料,激光切割无需更换设备即可实现跨材料加工,简化生产流程。

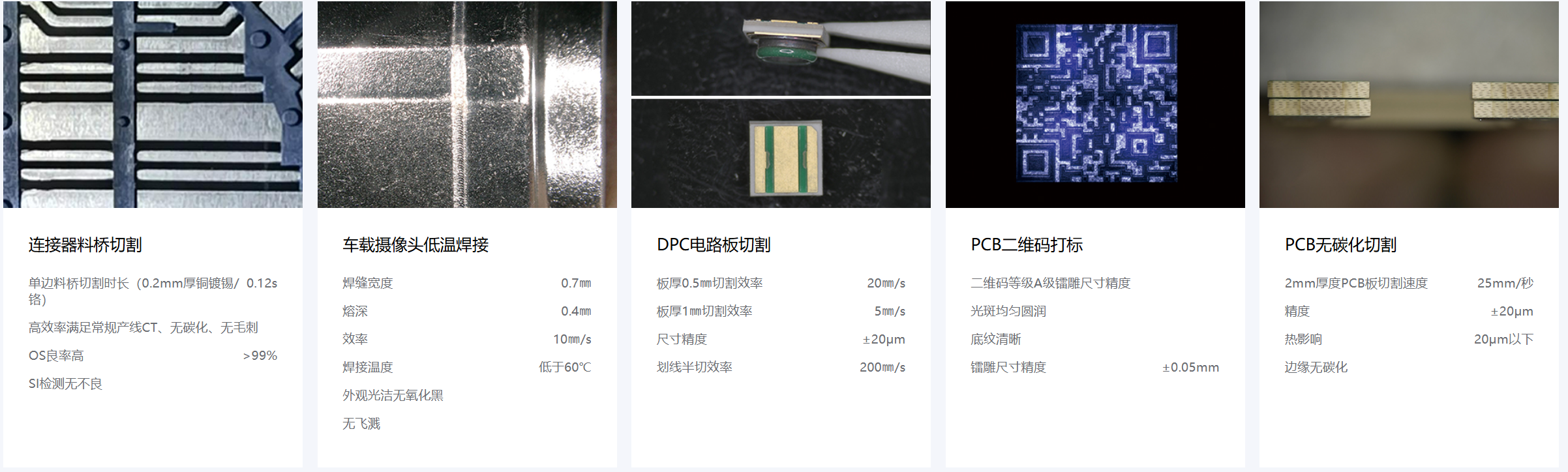

四、成果展示

|